Minden azzal kezdődött, hogy először a nagyobb, majd a kisebb lányom is érdeklődést mutatott a lovas sportok irányába. Kezdetben a lakhelyünkön tanultak, majd a szomszédos településre jártak, ’bérlovagolni’. Aztán egy szép napon édesanyjukkal együtt bejelentették, hogy nekünk ló kell! Mit tehettem…? Miénk lett az első és kis idő múlva a második ’paripánk’.

Innentől igazi bértartók lettünk Pátyon, (a töki úton) annak minden hátrányával és előnyével együtt! Mielőtt az írás címéhez és lényegéhez visszakanyarodnék, feltétlenül kell némi kitérőt tenni ezzel kapcsolatosan. Aki volt (van) ilyen helyzetben az jól tudja, hogy egy lovarda tulajdonosának-üzemeltetőjének (érthetően) az a célja, hogy meghatározott bértartási bevételek mellett, minél kisebb kiadásokkal, gazdaságosan működtesse a létesítményt. Jelleme válogatja, hogy ezért milyen színvonalú ellenszolgáltatást nyújt, mennyire gátlástalan vagy éppen jó szándékú ebben az illető. Mi sajnos nem jó helyre jutottunk! Hiába volt szerződésben rögzítve mit, mikor, hogyan…! Mindez csak papíron létezett! Dokumentumok, fényképek igazolják a lovak ottani hányattatásait (vízhez jutás hiánya, déli etetés rendszeres elmaradása, a „pályák” kezelésének hiányosságai), de ez már a múlt!

Az esetleges észrevételezésekre rendre az volt a válasz, „ha nem tetszik, el lehet menni…!” Az egyik fő előny miatt ’tűrtünk’: a gyerek az iskola után viszonylag egyszerűen meg tudta közelíteni a helyszínt, közel volt hozzánk.

Az is javára írható -igaz, erről nem a tulajdonos tehet,- hogy jó szellemű, baráti bértartói társaság verődött össze. Eltöltöttünk több mint két évet az adott helyen, mielőtt végleg kirúgtak bennünket! Akkor már épült e jeles „intézmény” közelében az új lovarda, és mi tudtuk, lesz ott helyünk. Úgy alakult ugyanis, hogy különböző csatornákon keresztül eljutottam a tulajdonoshoz, és hosszú egyezkedés után, feladatot kaptunk, először a kertészeti munkákból. Eleve több ütemre osztotta az építtető a munkákat, az első szakasz a kb. 10 hektáros terület, építéssel nem bolygatott részein: legelő körül, telekhatárok mentén történő növénytelepítés került sorra 2008. tavaszán. Az építés előre haladtával újabb alku után jött egy nagyobb falat a kertépítési munkákból: szabadtéri közlekedő utak, karámok, lovaspályák kialakítása! No, itt erőst’ elgondolkodtam! Rendben van, hogy tereprendezést, szegélyépítést, különböző ágyazati, szerkezeti rétegek kialakítását, stb. bőven végeztünk az elmúlt évek során, de ez itt mégis csak lovaspálya lesz…

Rajtunk kívül 20-30 bértartóval, akik rossz minőség esetén felém szórják szitkaikat; ráadásul a kertépítészeti terveket korábbi egyetemi oktatóm Andor Anikó (Ybl díjas, a tulajdonos sógornője) készítette, tehát presztízs szempontok is felmerültek; és persze önbecsülésem is bizsergett! Olyan jellegű, egyedi feladat volt ez, amely nem minden nap adatik meg! Rá akartunk szolgálni a megelőlegezett bizalomra, kollégáimmal nagy levegőt vettünk és megkezdtük a kivitelezést. Innen indultunk (2008. július vége):

Elméletben is és gyakorlatban is jól tudtuk- tudjuk, hogy mindennek az alapja a jó vízelvezetés! E nélkül ugyanis a legjobb minőségű homok és a legújabban használt adalékanyag is csak felesleges pénzkidobás. Napokig, hetekig dolgoztak a különböző típusú földmunkagépek és a kézi munkaerők a pályasíkok centiméter pontos kialakításán.

A ’sík’ nem vízszintes, hanem a felületet jelöli. Mi úgy alakítottuk a terepet, hogy a pályák hosszanti oldala vízszintes maradt és a rövidebb oldal mentén lejt 1,5 %-t. A mélyebben lévő hosszoldalakon, kb.: 1 m-re a pályaszéltől igen tisztességes átmérőjű, duplafalú dréncsövek (geotextiliával védett, osztályozott zúzalékkal feltöltött drénárkok) gyűjtik a felesleges vizet, bevezetve azt a korábban kialakított tóba (tüzivíz-tározó).

(A drénrendszer méretezését érdemes szakirányú ismerettel rendelkező személyre bízni, hiszen azt befolyásolja a domborzat, a helyi klimatikus viszonyok, az altalaj kőzetfizikai jellemzői, stb.) Azon az 1 m-es szakaszon ellenlejtés van, hogy biztosan oda jusson a víz, ahová szántuk. Az egyik pálya 70*40 m-es, a másik 70*30 m-es befoglaló méretű, volt mit „összesimogatni”. Bizonyos fokig szerencsénk is volt, mert alkalmanként jött az égi áldás, és megmutatta az esetleges hiányosságokat, ha az ellenőrző, szintező mérések mellett is maradt ilyen!

Következett a pályák lehatárolása, azaz a szegélyek megépítése. A megrendelő korábbról beszerzett bontott, vasúti talpfákat. Ezeket zúzalékágyazaton, élére állítva, ácskapoccsal fogtuk össze. Átlagosan 10 cm-el hagytuk magasabbra, mint a leendő taposóréteg síkja, hogy a lovak lábmozgása révén szórt homok ne kerüljön pályán kívülre. Szerkezetileg ezt a körbehatárolt felületet tölti ki a teherhordó réteg. Ennek szükségessége, anyaghasználata, vastagsága az altalaj jellegének, tulajdonságainak alapján kerül meghatározásra. Itt a „budai márga”> agyag miatt mindenképpen alkalmazni kellett.

((…”Az agyag igen elterjedt kőzetféleség, finomszemcsés összetevőkből áll. Azon szedimenteket (üledékes kőzeteket) sorolják ide, melyek szemcsemérete nem haladja meg a 0,02 mm-t. Egyes államokban ezt a méretet 0,039 mm-ben határozzák meg, mert ez a méret a kolloid tulajdonsággal rendelkező szemcsék felső mérethatára. Az agyagásványokon (kaolinit, montmorillonit, filoszilikátok) kívül tartalmaznak kvarcszemcséket, szerves szennyeződéseket, meszes vagy kovasavas kötőanyagokat. Egyes fajtái (így a bentonit) nagy mennyiségű vizet képesek felvenni a kristályrácsok és a mikronméretű szemcsék közé, melyet molekulárisan, finom kapillárisokban megkötnek. A szemcse mérethatárt azért szabták meg 0,02 mm-ben, mert az így kialakult hézagok bakteriálisan már nem járhatók át. A finomszemcsés tömeg szemcsefelszíne rendkívül nagy, a szemcseeloszlás és a szemcsealak függvényében több m²/pond mértékű lehet. A talajmechanikai gyakorlatban talajok szemnagyság szerinti osztályozásakor azonban a 0,002 mm-nél kisebb szemnagyságú talajt nevezzük agyagnak….” Wikipedia))

Szabadtéren ugyanis csak azt a vízmennyiséget tudjuk szabályozni, amit mi juttatunk a pályára, az eső nem kér engedélyt arra, hogy jöhessen. Erre és a hasonló tulajdonságú altalajokra kinti pályák esetén nem szabad közvetlenül a taposóréteget ráteríteni, mert előbb utóbb az enyészeté lesz. (Nem úgy a belső, fedeles pályáknál, de erről később.) Elkezdtük hát a terv szerinti rétegrendek (eltérő szemszerkezetű zúzottkő sávok) kialakítását…

Aztán megálltunk! Majd kicsit másképp, újra kezdtük! Ismét rövid kitérőt kell tennem! A megrendelő és felesége is régóta lovagol már és a tervezésnél is, és a velem történő egyeztetéseknél is felmerült egy gondolat. Mégpedig az, hogy a tőlünk fejlettebb sportlovas hagyományokkal rendelkező, vagy jelentős versenyeket lebonyolító országokban a taposóréteg (általában homok) alá elhelyeznek egyfajta elválasztó réteget (műanyag rácsot), védendő, erősítendő azt. A pekingi Olimpia (Hong Kong) lovaspályája a legfrissebb példa:

Az elválasztó rács biztosíthatja többek között, hogy a teherhordó réteg (általában zúzottkő) és taposóréteg (általában homok) a lovak patái által ne keveredjék, ne elegyedjen. Egy-egy felszínre került élesebb kő ugyanis könnyen okozhat hosszú munkakiesést lovunknak… Használjunk hát mi is ilyet! Az első itthoni ajánlatok bekérése után, anyagi megfontolásból azonban letett ebbéli szándékáról a megbízó. De sem ők, sem én nem akartam ezt annyiban hagyni! Több oldalról, igen sokféle anyagot megnéztünk, beszereztünk, kipróbáltunk (csak példaként, még ha utólag kicsit komikusan hangzik is: a már ismert gyeprácsok mellett műanyag raklapok, sertéstartásban használatos „malacrács”, harmonikaszerű geo-cella és még ki tudja mi minden…), de valahogy egyik sem volt az igazi! Miután a téli időszakban a kertépítészeti kivitelezői szakmát nem nagyon lehet gyakorolni, a korábbi passzív hónapokban sok időt töltöttem a számítógép előtt és böngésztem a világhálón a lovas létesítményeket. (Megint csak néhány példa, hogy mi mindent használnak a rácson kívül is taposórétegként, illetve annak javítására: gumiőrlemény, faforgács, textilszálak, bambusz apríték, papírdarálék, fenyőkéreg, kókuszrost…)

Most előkerestem az elmentett honlapokat, és néhány helyre érdeklődő levelet küldtem. Más oldalról de a megrendelő is ilyesmire jutott, azaz elhatároztuk, hogy legalább az egyik pálya legyen „nemzetközi szintű”. Ők is hozták a kapott ajánlatokat, én is, és „összevetés” döntött. A visszajelzések alapján az egyik jelentős hagyományokkal és referenciákkal bíró, (pl.: atlantai Olimpia, Monty Roberts, John Whitaker, Marcus Beerbaum & Meredith-Michaels Beerbaum) és hazai viszonyok mellett jó árat kínáló gyártó mellett döntöttünk. Ezen cég tulajdonosa nem volt rest, eljött a helyszínre, hogy tisztában legyen a körülményekkel! Többek között az Ő javaslata, véleménye alapján is döntöttünk a szerkezeti réteg átalakításáról. Mégpedig azért, mert a megrendelő úgy tervezi, hogy később a nagyobb szabadtéri pályára is kerül a műanyag rácsból, így ugyanazzal a módszerrel kell(ett) el(ő)készíteni, mint ahová már most beépítettük azt.

Itt kanyarodhatunk vissza oda, hogy bontottuk az elkezdett rétegeket. (A zúzottkő anyag szerencsére nem veszett kárba, hiszen az utak kialakításánál jól hasznosult…) Ami számomra is kicsit meglepő volt, a rács gyártója azt javasolta, ne kerüljön az oldalejtéssel előkészített altalaj és a teherhordó zúzottkő réteg közé geotextil. Útépítésénél rendszeresen használjuk ezen anyagot szerkezeti erősítésre, de a német úr szerint a lovaspályánál inkább ruganyosságra, rugalmasságra mintsem masszív, merev szerkezetre van szükség. (Többek között ezért nem túl szerencsés a parkolóknál, ideiglenes utaknál használt pengeszerű elválasztó bordákkal rendelkező műanyag gyeprács lovaspályához történő felhasználása, mert nagyon merev, esetleges törése éles, szilánkos!)

Tapasztalatuk szerint a geotextilia -főként, ha felülete nem hőkezelt- bolyhos szálai összegyűjtik, megtapasztják a fölötte terített zúzottkő rétegből kimosódó apró üledéket. Még az osztályozott szemszerkezetű anyagból is mosódik le por, ezáltal szinte „vízszivacs” réteget képeznek. Azaz nem azt érjük el, ami itt célunk lenne, hogy a felesleges víz viszonylag gyorsan leszivárogjon, hanem épp ellenkezőleg, ott tarjuk a geotextília révén! És ez elsősorban nem nyáron jelent gondot, hanem a fagyás- olvadás- fagyás stádiumában…! Az a műanyag rács, amelyet mi is kiválasztottunk, (de még jó néhány más, konkurens termék is) relatíve rugalmas, átereszti a csapadékot, de annak egy részét kis tálcákban megtartja, és olyan felületalakítással rendelkezik, mely segíti a lovak különböző jármódjaiban, vagy akár ugrás közben a támaszkodást, és nem elhanyagolható szempontként újrahasznosított anyagból készül!

Szabadtérre és fedelesekbe egyaránt használható, de létezik kifejezetten alkalmi pályákhoz, egyszeri versenyekhez, pl.: sportcsarnokokban, köztereken alkalmazható típus is. Ez utóbbi elsősorban szilárd, csúszásmentes, rugalmas aljzatot biztosít, szinte zárt felülettel! Szerencsére az altalaj előkészítéssel elégedett volt a rács szállítója, megegyeztünk, hogy a hazai zúzottkő frakciókból melyiket, milyen vastagságban használjuk, így következett a második menet… Nem kért túl nagy vastagságokat, de többször is hangsúlyozta az osztályozott, pormentes anyag szükségességét, amit mi a kialakítás során messzemenően figyelembe vettünk! Azt eddig nem említettem, de az előkészített altalajnak -természetesen- egyenletesen tömör felületűnek kell lennie, azaz az úthengerre jelentős feladat hárul! A felület folyamatos hengerezésével elértük, hogy a szállító teherautók betolathattak (a kb.: 27 tonna rakományukkal és 11-12 tonna saját súlyukkal) közvetlenül a pályára.

A leborított anyag széthordásánál a csúszó kormányzású gépek maguk előtt terítették a zúzalékot, hogy a szükséges kanyarodásokkal ne darálják fel az altalaj felső rétegét. Amennyiben ugyanis többször ugyanazon a felületen pördül (csúszik) a kerék, megtöri a réteget, „porossá” válik és a rákerülő zúzalék a későbbi terhelés hatására, folyamatosan süllyed lefelé. Az altalaj meg kéredzkedik fölfelé> keveredik, tömődik a felület> csökken a vízelvezetési képesség> romlik a pálya szerkezete…

Három, különböző szemszerkezetű és vastagságú zúzalékréteg terítésére került sor. A legalsót ismét jól megtömörítettük, a közbenső tartja és hordozza a műanyag rácsot, a legfinomabb frakció pedig, kitölti a rács hézagait, sejtjeit. Érdekes, hogy a rácsok nem kapcsolódnak közvetlenül egymáshoz! Ennek egyik oka, hogy a rács a mindenkori időjárásnak megfelelően mozog, pl.: nyáron kitágul. Teljesen egymáshoz illesztett elemek esetén nincs oldalirányú terjeszkedésre lehetőség, ezért felpúposodhat. Másik lényeges szempont, hogy egy-egy ló a maga 400-600 kg-os tömegével vágta vagy ugrás közben igen nagy erőhatásokat okoz a talajban. A felső, homok taposóréteggel együtt ez a szerkezet csillapítja, nyeli el a lendület energiáit> előfordulhat némi csúszó mozgás. Igaz, hogy egy-egy darab nagyjából 1m² felületű, de ezt kézi erővel lehet lerakni, így a 2100 m² néhány napot igénybe vett. A lerakással párhuzamosan már a rések zúzalékkal történő feltöltése is folyt. A széleknél, ahol szükséges, egyszerű dekopír vagy körfűrésszel szabható a rács.

Amikor korábban a „nemzetközi minőségű pályát” említettem a taposórétegbe (homokba) keverhető anyagokra is utaltam. Ez ügyben is futottam néhány érdeklődő kört, de itthon nem tudtam felkutatni olyan üzemet, amely a geotextiliát feldarabolta volna kb.: 2-5 cm-es méretre. A nagyobb pályán ezért -kísérletként- hazai „vlies” anyagot használtunk. A kisebb taposórétegébe a rács gyártójától hozatta a megrendelő a bekeverendő textildarabokat. Nemcsak tényleges, szőtt darabok ezek, hanem elegyítve vannak a geotextilia alapanyagával, a vágott polipropilén szálakkal. A szálak felületén és a szőtt anyagon megtapad a homok és ez által stabilabb is lesz a taposóréteg. A bedolgozás megint érdekes és tanulságos volt számunkra. Az anyag ugyanis bálákban, összepréselve érkezett, ezt kellett valamilyen módszerrel a homok közé vegyíteni. A gyártó egyszerű trágyaszórót javasolt a kiszórásra, de azzal most nem rendelkeztünk. Maradt az a technika, hogy egy réteg homok majd egy réteg kézi erővel egyenletesen széthordott textilia (legközelebb azért szert teszünk egy gépre…), egy réteg homok egy réteg textilia majd mindezt jól elkeverjük… Szerencsére a rotációs kapa (többszöri átdolgozással), igen alkalmas volt ez utóbbi feladatra.

Még nem ejtettem szót a homokról. Ezen anyagnak is speciális követelményeknek kell megfelelnie (szemek nagysága, azok eloszlása, szemek érdessége, kvarc és agyagtartalom, tapadási képesség, nedvesen folyóssági határ… stb.). Például az érdes, éles felületű ún. ’mosott homok’ (kavicskitermelésben általában 0/1 - 0/2 mm szemszerkezet) egyrészt kidörzsöli a lovak lábát, másrészt vizesen egyszerűen ’szétfolyik’, nem terhelhető. A ’bányahomok’ már valamivel jobb erre a célra, de szárazabb állapotában rendkívül porzik. A rács gyártója volt szíves és vitt tőlünk mintaanyagot a felhasználni szándékozott homokból, és laboratóriumban bevizsgáltatta. Alkalmasnak ítélték, így egy közeli településről történt a szállítás.

Érdekes lehet, hogy a kitermelés helyén nincs semmiféle osztályozás, a természet olyan alapanyagot alkotott, melyet csak fejteni kell. Mivel a homok alatti rétegek többszöri ellenőrző szintezés mellett készültek, nem volt túl bonyolult feladat a terítés. Arra felhívnám a figyelmet, hogy a frissen terített (bekevert) homokréteget is érdemes többször áthengerezni, hogy a felület egyenletes keménysége mindenütt meglegyen! A kezdeti időkben ezt a munkát többször is meg kell ismételni, hogy kellően összeálljon a taposóréteg, utána már elég a szokásos pályakarbantartás.

A homok terhelhetőségét nagyban befolyásolhatjuk a vízzel. Még a legjobb minőségű homok is, kiszáradva használhatatlan lovas szempontból. A száraz, kerek szemcsék elgördülnek egymáson, nincs köztük olyan nedvesítő anyag, melynek révén tapadhatnának. Természetesen a túl sok csapadék sem igazán szerencsés, a pálya felúszása, iszaposodása miatt! Ellenszer: lásd korábban drén, illetve a pályák homokjának időközönkénti lazítása, szellőztetése. Tisztességesebb pályasimítók rendelkeznek rugalmas felfüggesztésű fésűkkel, fogakkal; de legvégső esetre az egyszerű borona is megteszi> óvatosan a mélységgel!

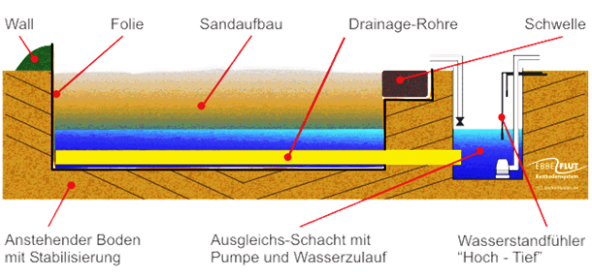

Ezek miatt is alkalmazzák a már emlegetett adalékokat. Egyrészt a bekevert adalékok miatt kevésbé tömörödik a taposóréteg. Másrészt ezek az anyagok általában jobb nedvszívók, és legfőképpen jobb nedvességtartók, mint a homok. A bekevert anyagok hosszabb ideig tárolják a felvett vizet, a fölső réteg száradásakor bizonyos fokig, alulról, egyenletesen pótolják a fentebb elpárolgott nedvességet. Kicsit visszás a helyzet, mert korábban jó vízelvezető alépítményt alakítottunk ki, most meg azt szeretnénk, ha itt maradna a tapadást segítő pára…! Akadnak, akik más technológiával, a pálya talaját és teherhordó rétegét alakítják egyfajta „puffer zónává”. A kapillaritás miatt mindkét tárózóban azonos a vízszint. Túl sok csapadék összegyűlése esetén a szintérzékelő bekapcsolja a szivattyút, és az eltávolítja a felesleget…

Így vagy úgy, de az a lényeg, hogy folyamatosan kellő nedvességtartalommal bírjon a taposóréteg! Nem olcsó sem egy automatizált öntözőrendszer (ezzel szemben nagy az élőmunka megtakarítás, hiszen programozás szerint -akár naponta többször is- adagolja a vizet), sem az adalékanyag (még ha hulladéknak tekintjük is), de hosszú távon megéri, beválhat! Arra sem árt figyelni, hogy az a vastagság, amit alkalmazni szeretnénk, azt már tömörnek tekintjük. A bányászattal, szállítással, rakodással mozgatott homok viszont fellazul, tehát néhány százalékkal több anyagra van szükség a valóságban, mint azt az egyszerű matematikai művelet adná!

A mi munkánk első része itt véget ért, köszönet érte minden közreműködőnek: földmunka-gépes, anyagbeszállítók, teherfuvarozók, társ kertépítő cégek, szaktanácsadók! Magam is rendkívül sok tapasztalattal gyarapodtam, már ez is megérte; hát még, ha azt hall(hat)om majd a bértartóktól: „jó a pálya…” A puding próbája az evés, jöhettek a lovasok… A taposóréteg használat közben (2008. december közepén, sok-sok eső után):